主讲嘉宾简介

张新宇,中国铸造协会理事,铸造行业生产力促进中心特聘专家;现任广科浩宇信息技术有限公司董事长,曾在多家知名内外资铸造企业从事铸造工厂筹建、技术开发、项目管理以及销售工作,前后拜访过3000余家各种规模与工艺的铸造企业,当前致力于利用先进的数字化技术助力铸造行业转型升级。

峰会演讲 精彩瞬间

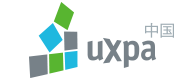

公司简介

广科浩宇是一家专注于铸造行业生产性服务企业。前身天津浩宇于2011年在天津成立,2023年获得广东省科技院投资后,在珠海市成立广科浩宇,主要从事铸造行业软件、硬件开发以及咨询服务业务。公司与航空、航天、兵器装备等企业建立了紧密的合作关系,成功攻克了一系列制约行业发展的关键性技术难题。

- 传统的铸造行业

铸造,大家平时鲜少提及的行业,实际上与我们的生活息息相关。

铸造是一个从无到有的过程,把一种液态的金属材料变成固态具有一定形状的物体。我国每年大概要生产5000多万吨的铸件,占全球产量的50%以上。它涉及到的领域广泛,如火箭,飞机、舰艇都有大量铸件。日常相关的比如汽车,近几年比较火的一体化压铸,也是铸造工艺的一种。工艺品、复杂的首饰、轨道交通中的火车、货车、地铁、电站等很多都是铸造的产物。

我国有 26000 多家铸造企业,保持全球铸件产量第一的位置已有 22 年。铸造涉及金属材料、化工、计算机、自动化、装备等多个领域。

- 影响铸造的质量

影响铸件产品质量的因素繁多,据统计可达上千种之多,因此,要确保生产出一款品质上乘的铸件,就必须在材料选用、工艺流程、设备配置以及人员技能与管理等各个环节上精益求精,全方位严格把控。

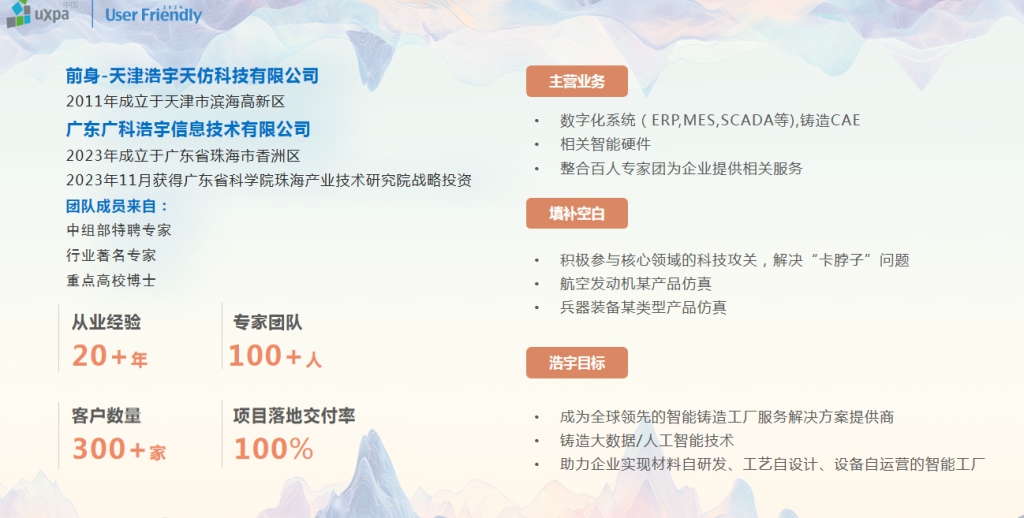

工艺自设计:

诸如一体化压铸车身铸件等复杂设计任务,主要依赖于高水平技术人员凭借丰富的经验与专业知识,在软件中手动完成,这一过程往往需要十数次甚至更多的调整与优化。如今通过产品参数的精确设定与系统化的模拟仿真技术,能够在设计初期就高效辅助工艺设计人员完成工艺设计,显著降低了对人力的依赖程度,实现了设计效率与精度的双重提升。

缺陷检测:

铸件缺陷种类繁多,据统计可达数百种,任何一种缺陷的发现都可能导致铸件直接报废。以往,检测这些缺陷主要依赖于各类精密设备的手工操作与检测人员的专业判断。然而,随着人工智能技术的不断进步,如今已能通过先进的图像识别技术,自动且高效地识别出铸件表面的缺陷,这一变革不仅提高了检测的准确性与效率,还进一步推动了铸造行业的智能化发展。

- 铸造的创新:知识库建立

公司自创立之初便专注于MES产品的研发,致力于为工厂提供高效的管理系统解决方案。随着人工智能技术的发展,我们充分利用在生产过程中累积的丰富数据资源,为客户量身打造算法与模型,旨在深度优化产品工艺流程。

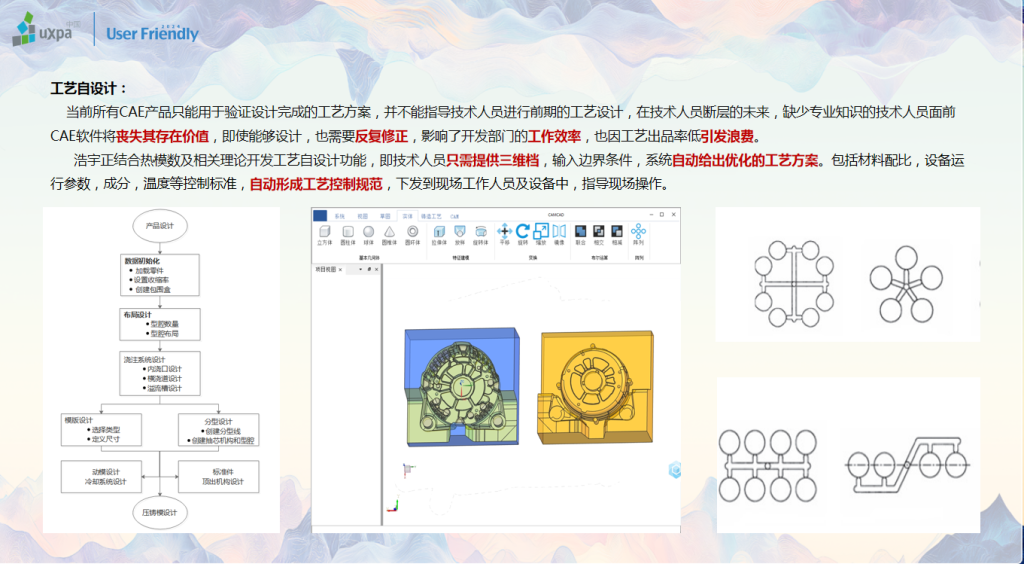

- AI 验证与业务拓展

AI 验证:

上海交通大学开展的在线仿真项目,实现了产品数据的实时采集与分析,借助前沿技术,相较于通常需要数小时乃至数天才能完成的计算机模拟仿真,解决方案能在几秒钟内迅速输出结果,极大地缩短了等待时间。

目前与清华大学相关团队的合作更是带来将会很大的突破。以往,生产前的型砂质量检测往往需要在24小时后才能得出结果,再根据结果判断是否需要调整设备与配比,这一流程繁琐且耗时。而现在,借助先进的技术,能够在几秒钟内对型砂进行实时在线监测,一旦检测到问题,系统立即自动调整设备参数,无需人工干预即可直接进入生产环节,这一转变显著提升了生产效率与灵活性。

这些创新技术的应用,不仅缩短了产品从设计到生产的周期,更确保了产品质量的持续优化与提升,标志着我们在智能制造领域迈出了坚实的一步。

业务拓展

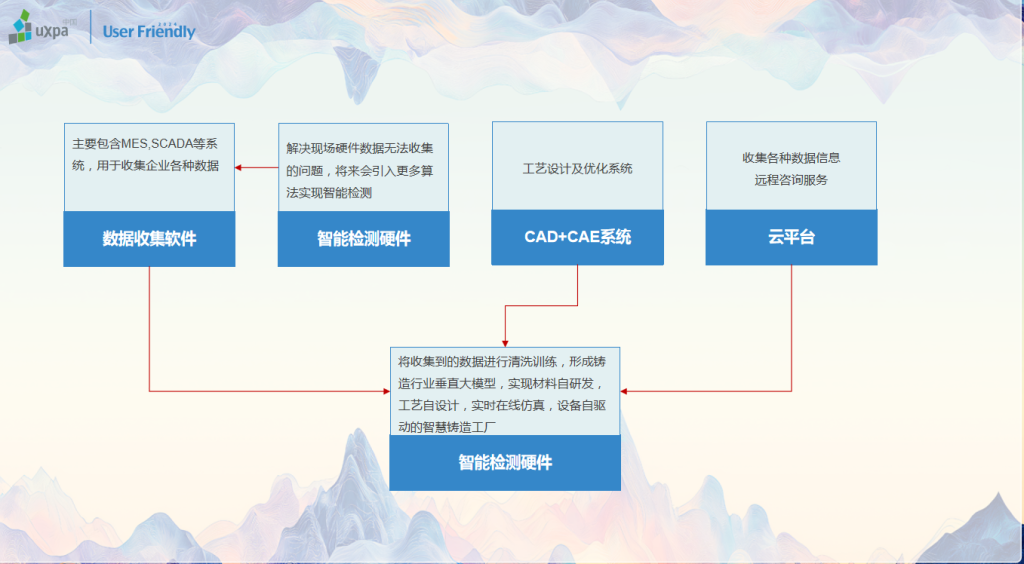

公司业务范畴涵盖了数据收集软件、智能检测硬件设备、咨询服务这三大领域。经过数年的不懈努力与攻关,我们陆续成功研发出了多种首台套设备和系统。

我们精心打造的云平台,汇聚了铸造行业的众多精英,目前平台上已聚集了几百位资深专家。这一举措旨在构建一个专注于铸造行业的最大咨询平台,为行业内企业提供全面、专业的技术支持。我们通过对收集到的公开数据进行深度训练,训练出针对行业特定需求的垂直小模型,以精准高效地服务于企业客户。

通过与AI技术的深度融合,铸造这一传统行业正经历着前所未有的转型升级与效率飞跃,为相关企业带来了质的飞跃,展现了智能制造的无限潜力。